FRPの全てをここで完成

地方都市の環境を生かした規模の生産体制のため、顧客のニーズに迅速に対応し、柔軟な生産が可能です。大企業が対応しにくい、小ロット多品種の製品や、地域特有のニーズに合わせた製品の製造に強みを発揮できます。

未来を担う技術の育成

長年受け継がれてきた匠の技を、次世代へと繋ぐことを使命としています。社内研修や実践を通じて、若手社員一人ひとりの成長をサポートし、未来を担う人材を育成しています。

安全に配慮

保護手袋、保護メガネ、防塵マスクなど、適切な防護具を着用し、作業環境には十分な換気を設け、有害物質の濃度を低く保つことを必須としています。

使用するすべての化学物質の安全データシートを必ず確認し、その内容に基づいた取扱いをします。

使用するすべての化学物質の安全データシートを必ず確認し、その内容に基づいた取扱いをします。

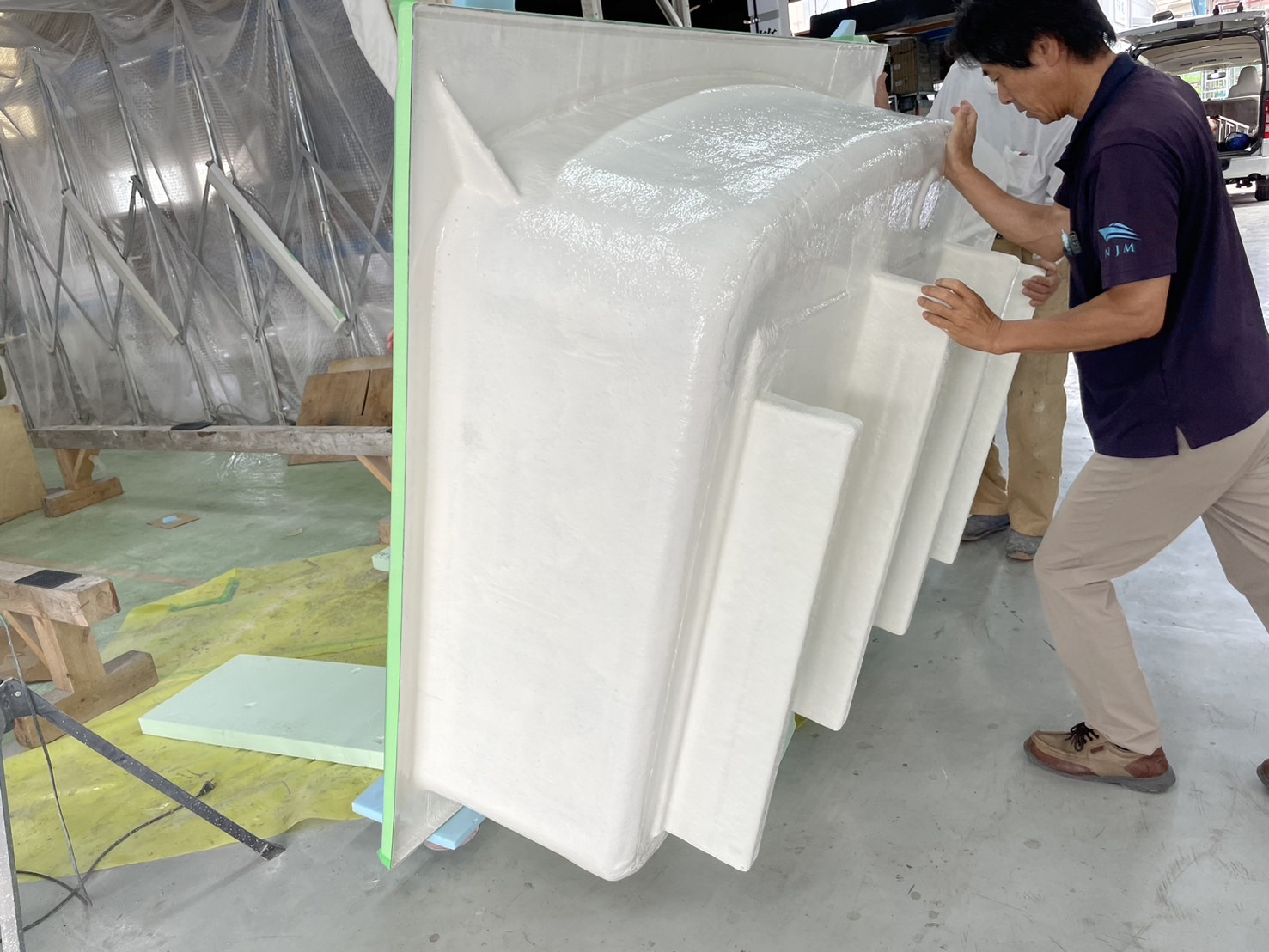

Vacuum Press Infusion

真空プレス・インフュージョン成形の導入

FRP製品のガラス含有量を飛躍的に引き上げ、高強度・高機能製品を実現するVIP(Vacuum Infusion Process = フィルム・インフュージョン)

しかし成形の都度発生する大量の廃棄資材が最大の短所でした。 その短所を補おうと、型取り用のシリコーンを流用してバキューム・フィルムを製作するアイデア自体は古くからあり、現在においても各所で試されています。

英国に本拠を置く「Alan Harper Composites社」は、FRP成形用のバキューム・フィルムに求められる気密性・柔軟性・耐久性などを兼ね備えた専用のシリコーン樹脂「VBS-26」を開発し、ユニークな「セルフ・シーリング機能」を生み出すことによって、FRPの新時代を築く『VPI(Vacuum Press Infusion = 真空プレス・インフュージョン成形)』を発明しまし

た。

シンプルさを追求する『VPI – 真空プレス・インフュージョン成形』は、フィルム・インフュージョンの先を行く新しい技術でありながら、莫大な時間と導入コストを要するRTM・L-RTMをも凌駕する成形法として、また伝統的なハンド・レイアップ、スプレー・アップ成形からの移行にも広く道を開き、近未来のスタンダードになろうとしています。